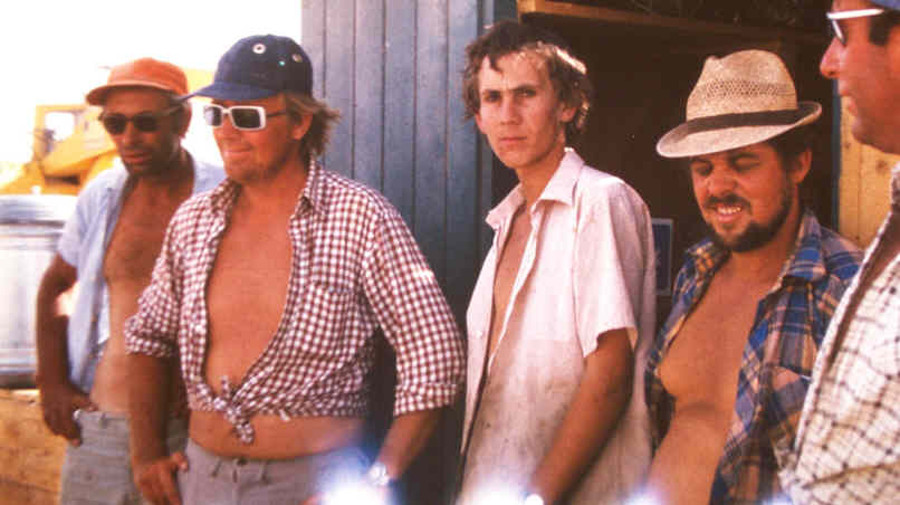

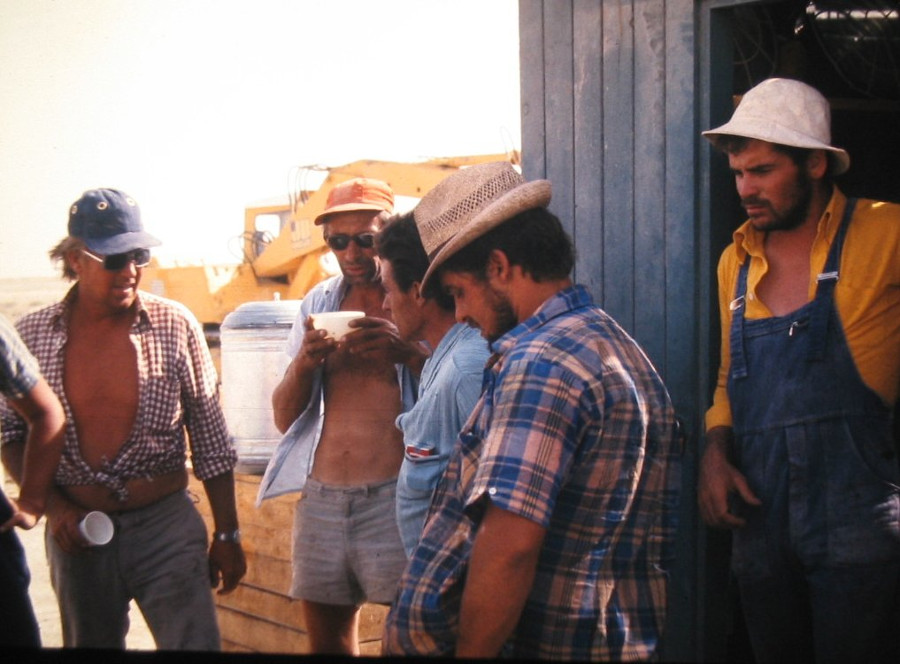

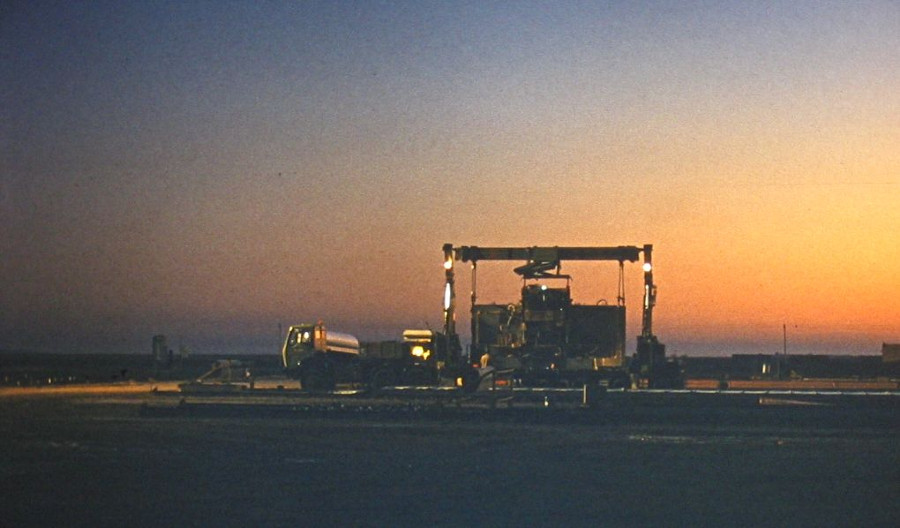

Es ist mittlerweile Spätherbst und das Fertigteilwerk ist nun einsatzbereit. Das Foto habe ich am frühen

Morgen kurz vor Arbeitsbeginn aufgenommen.

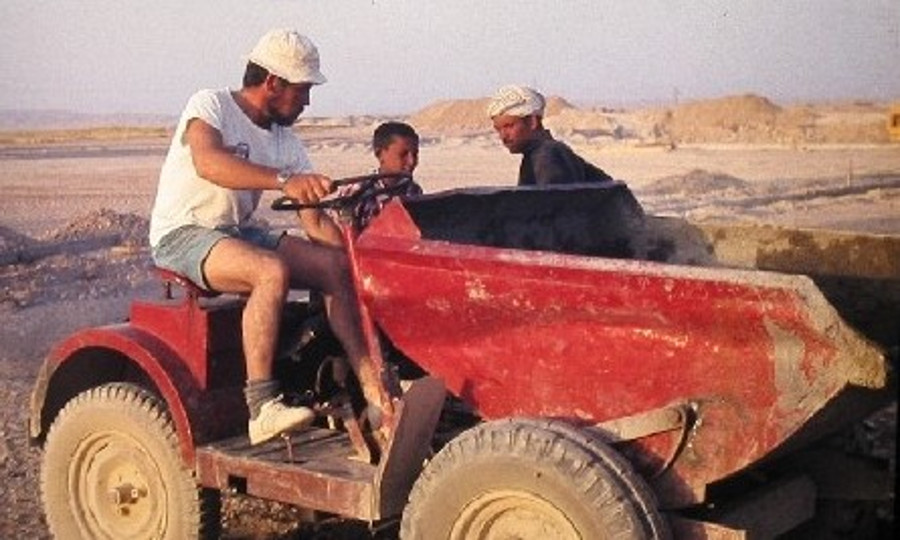

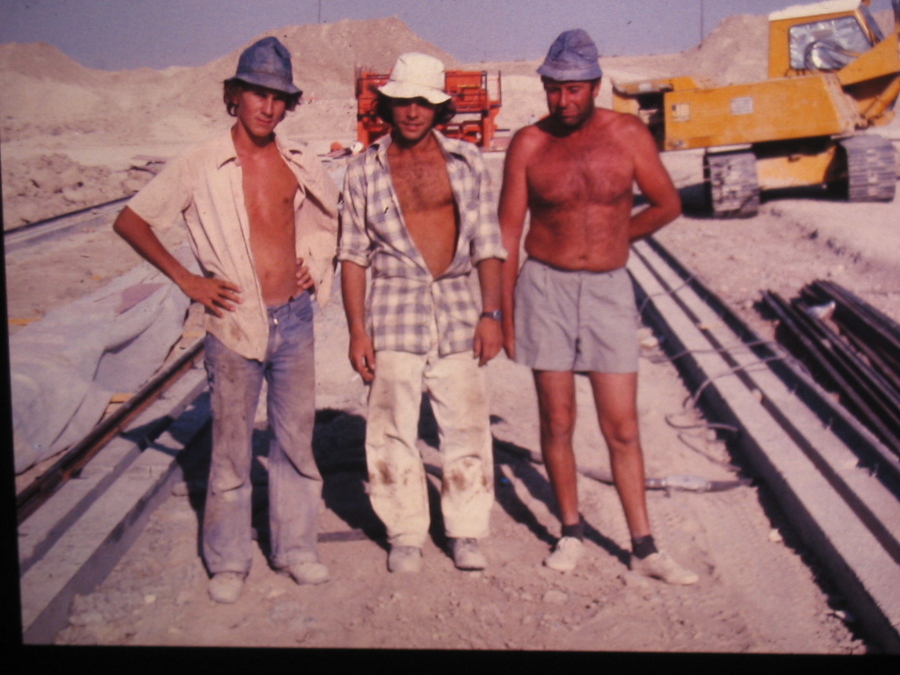

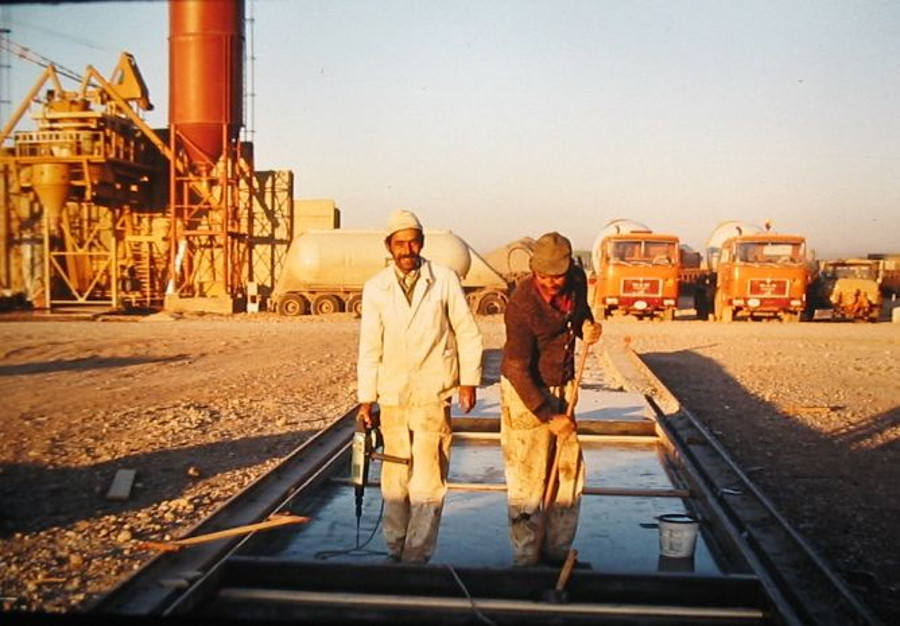

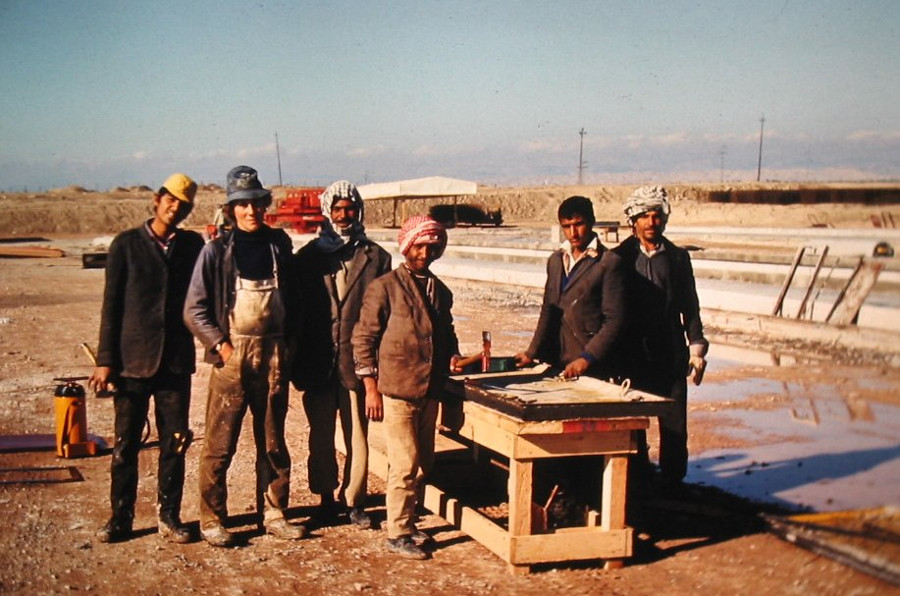

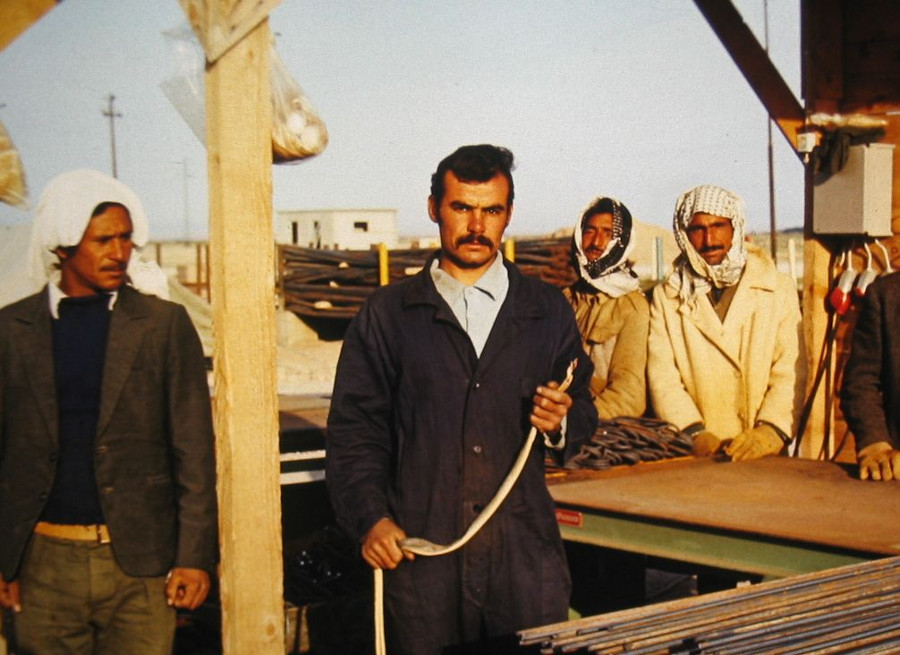

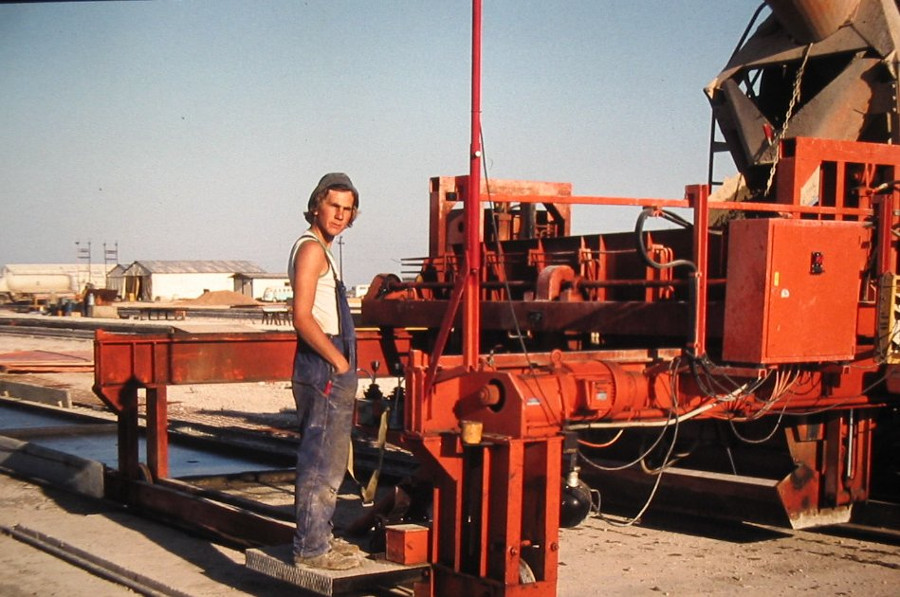

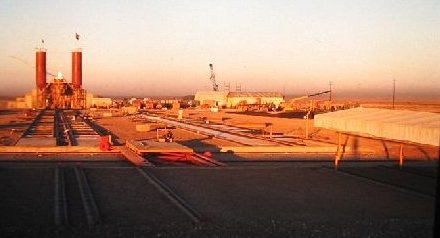

Der Betrieb des Fertigteilwerkes