|

Die

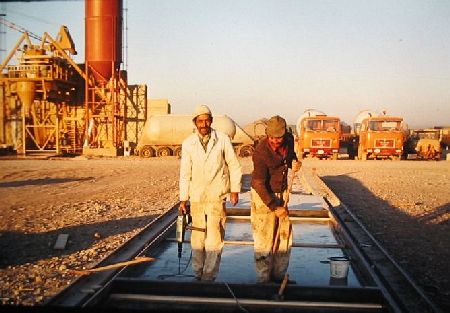

Betonbahnen sind bereits mit Epoxidharz versiegelt. Als seitliche

Abschalung der Wände wurden große Stahlwinkel leicht nach außen

geneigt aufgedübelt.

|

|

Für

die Türen und Fenster sind 2 teilige Stahlrahmen auf der

Fertigungsbahn montiert.

|

|

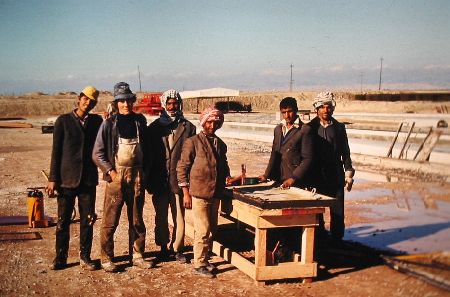

Irakische

Schalungstruppe beim Reinigen und Einölen einer Türaussparung.

Das Foto ist im Winter aufgenommen. Das Klima ist jetzt sehr

angenehm. Am Morgen knapp über 0 Grad, mittags um die 20 Grad,

immer wieder mal ein Regenschauer. Unser Nachtwächter nimmt jetzt

sein Teewasser aus den Pfützen.

|

|

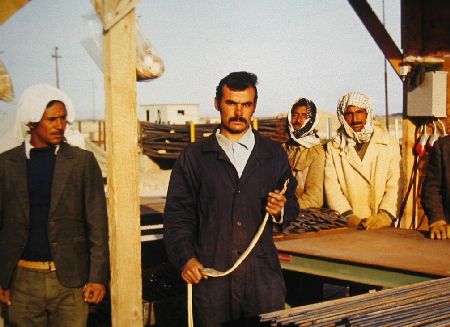

Ein

Kurde von den Eisenbindern hat gerade eine Sandviper gefangen und

ihr die Haut abgezogen. Die nackte Schlange ist dann noch weiter

gekrochen. Am Anfang hatte ich von den giftigen Viechern

ziemlichen Respekt und deshalb auch bei der größten Hitze hohe

Schuhe an. Später als täglich die großen Rüttelbohlen liefen

sind die Schlangen verschwunden.

|

|

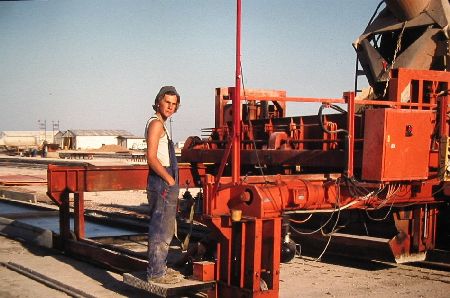

Der

auf Eisenbahnschienen fahrende Betonkübel (3m³) wird aus dem

Transportmischer befüllt.

|

|

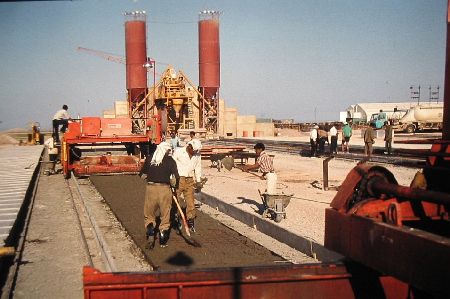

Der

Beton wird ca. 2cm höher als die Abschalung eingefüllt.

|

|

So

ganz hundertprozentig funktioniert die Füllerei leider nicht, es

muß mit der Schaufel nachgearbeitet werden.

|

|

Der

Fertiger mit einer schweren Rüttelbohle und der dahinter

liegenden Abziehvorrichtung wird langsam über den eingebrachten

Beton gefahren. Der hinter dem Fertiger seitlich über die

Abschalungen übergelaufene Beton muß immerwieder aufgenommen und

nach vorne verfrachtet werden.

|

|

Die

Glättmaschine funktioniert auch nicht so wie geplant. Auch hier

ist Nacharbeit notwendig. Sofort nach dem Betonieren wird die Bahn

mit großen Folien abdeckt um eine Rissbildung während des

Abbindens zu vermeiden.

|

|

Am

nächsten Morgen werden die Abdeckfolien zurückgerollt, die Wände

bzw. Deckenteile mit den Seitenladern aus der Schalung gehoben und

zu den Baustellen transportiert.

Ein solcher Seitenlader hat

damals so ca. 300 000,-- DM gekostet. Soviel ich mich noch

erinnere waren um die 10 Stück in Mendali und Khanaqin im Einsatz

|

|

Die

liegende Fertigung ohne Kipptische, war nur durch den Einsatz der

Seitenlader in Verbindung mit dem so genannten Vaculift möglich.

Hier steht der Vaculift auf der noch in der Schalung liegenden

Wandplatte. Die Vacumpumpe wird eingeschaltet, so dass sich die

Ansaugteller wie eine Staubsaugerdüse an der Betonplatte

festsaugen.

|

|

Nun

wird die Platte angehoben, während des Hochfahrens senkrecht

gestellt....

|

|

und

auf dem Sattelzug abgestellt. Jetzt wird eine Wand nach der

anderen geladen, bis die Ladekapazität erreicht ist. Nachdem der

Lkw voll ist wird der Vaculift abgekoppelt und die Ladung zu den

verschiedenen neuen Dörfern gefahren. Hier stellt man die ganzen

Paletten wieder seitlich ab und versetzt die einzelnen Wände mit

dem Autokran. fertig

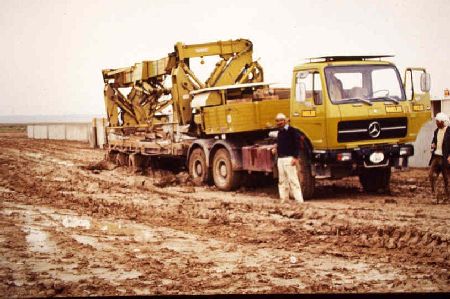

Na

ja, ganz so einfach war´s dann doch nicht. Im Winter machten die

aufgeweichten Böden trotz 6x6 Zugmaschinen öfters mal Probleme.

|

|

Dieser

Herr (dr26er) hat sich mit seinem Kraftakt den Zorn der Bauleitung

zugezogen :-)

|

|

Stahllieferant

aus der Türkei

|

|

Ursprünglich war

geplant die ganzen Fertigteilwände nur mit einer umlaufenden

Saumbewehrung zu produzieren. Das hat leider nicht funktioniert,

weil die Platten beim Abheben kleine Risse bekamen. Beim Abheben

saugte der Vaculift dann Fehlluft und ließ die Platten fallen.

Es

blieb nichts anderes übrig als sämtliche Wände für 5000

Häuser, entgegen der Kalkullation, mit Betonstahlmatten zu

bewehren. Da es im Irak damals nur Rundstahl zu kaufen gab, wurde

jede einzelne Matte aus der Türkei angeliefert.

Ob das

Ergebnis der Baustelle mit rotem oder mit schwarzen Stift

geschrieben wurde entzieht sich meiner Kenntnis.

Es wäre interessant

zu erfahren was nach 30 Jahren und 2 Kriegen noch von den 5000

Häusern übrig ist.

Hier

habe ich noch einen Artikel einer US Militärseite verlinkt

welcher sich auf die Städte Mendali und Khanakin bzw. das

Grenzgebiet zum Iran bezieht. Und hier

eine Übersetzung ins Deutsche.

weiter zur

nächsten

Seite

|